一、服务内容:根据客户需求,为其量身定制开发测试测量设备。

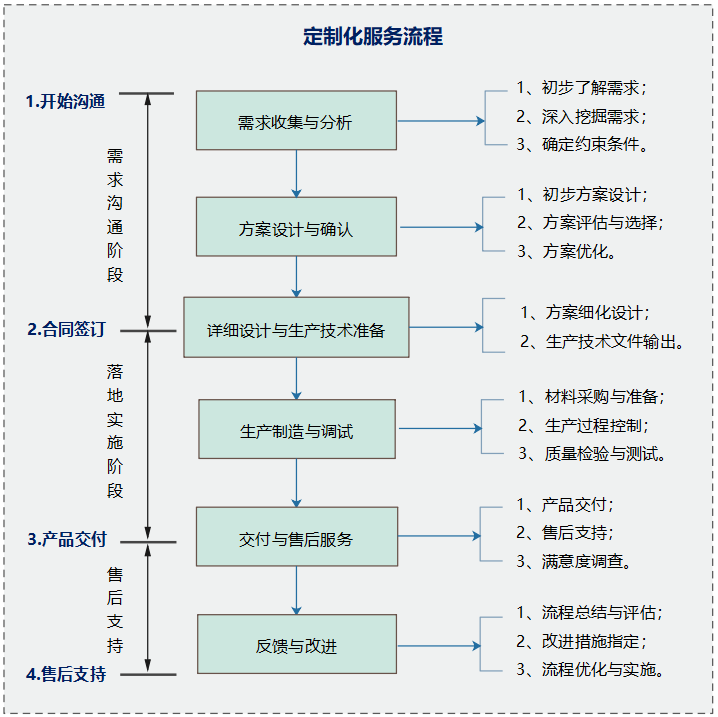

二、定制化服务流程:定制化设计流程涉及到多个环节和步骤,下面将详细描述每个步骤的内容和流程:

(1)需求收集与分析:

在定制化设计流程的第一步,需要与客户进行充分的沟通,了解其需求和要求。这一步骤通常包括以下几个方面:

初步了解需求:

与客户进行初步的交流,了解他们对产品或服务的基本要求、功能需求、预算限制等。通过问答、讨论等方式,明确客户所期望获得的结果。

深入挖掘需求:

进一步深入挖掘客户需求背后的真正目标和动机。通过提问、调研等方式,获取更多关于客户需求的信息,并进行分析和整理。

确定约束条件:

在收集和分析需求过程中,需要明确客户对时间、成本、质量等方面的约束条件。这些约束条件将在后续流程中起到指导作用。

(2)方案设计与确认:

在完成需求收集与分析之后,接下来是方案设计与确认阶段。这一阶段的目标是根据客户需求,提出多个初步设计方案,并从中选择最合适的方案。

初步方案设计:

基于需求分析的结果,技术团队开始进行初步方案设计。他们会根据客户需求和市场趋势,提出多个初步设计方案,供客户选择。

方案评估与选择:

初步设计完成后,需要对每个方案进行评估和比较。评估标准可以包括与需求匹配程度、技术可行性、成本效益等。最终选择最佳方案,并与客户进行确认和沟通。

方案优化:

在确定合适的方案后,可能需要对其进行进一步的优化和调整。这些调整可能涉及到细节的修改功能的增删等,以确保最终的方案能够满足客户的要求。

(3)详细设计与生产技术文件准备:

在确定方案之后,接下来是详细设计和制作准备阶段。这一阶段主要是将方案转化为具体可实施的设计,并为生产准备提供技术资料。

详细设计:

根据确认后的方案,进行详细的设计工作。这包括绘制详细的图纸、制作3D模型、确定材料和工艺等。设计师需要充分考虑产品的功能、结构、外观等方面。

生产技术文件输出:

在详细设计完成之后,需要为生产制造做好准备工作,提供详细的技术文件输出,包括准备所需的材料和设备、确定生产流程和工艺等。还需要与供应商或合作伙伴进行沟通和协调。

(4)生产制造:

在完成了详细设计和生产技术文件输出之后,进入到制造与生产阶段。这一阶段是将设计转化为实际产品或服务的过程。

材料采购与准备:

根据详细设计的要求,采购所需的材料,并进行质量检查和准备工作。确保所采购的材料符合要求,并能够满足产品或服务的需求。

生产过程控制:

在实际生产过程中,需要对各个环节进行控制和管理。这包括生产进度控制、质量控制、成本控制等。通过有效的管理,确保产品或服务能够按时交付,并符合质量标准。

质量检验与测试:

通过严格的质量控制,确保产品或服务的质量符合方案技术要求。

(5)交付与售后支持:

在完成了制造与生产之后,接下来是交付和售后服务阶段。这一阶段是将产品或服务交付给客户,并提供相应的售后支持。

产品交付:

将制造完成的产品交付给客户,并进行必要的安装和调试工作。确保产品能够正常运行,并满足客户需求。

售后支持:

在产品交付之后,为客户提供相应的售后支持。这包括解答客户关于使用、维护等方面的问题及时处理客户反馈的问题或意见等。

满意度调查:

在售后支持过程中,可以进行客户满意度调查。通过收集客户反馈和评价,了解他们对产品或服务的满意度,并作出相应改进。

(6)反馈与改进:

定制化设计流程中最后一个步骤是反馈与改进阶段。这一阶段是对整个流程进行总结和评估,并根据反馈意见进行相应的改进。

流程总结与评估

对整个定制化设计流程进行总结和评估。包括对每个步骤的效果和问题进行分析,找出改进的空间和机会。

改进措施制定

根据流程总结和评估的结果,制定相应的改进措施。这可能涉及到流程的优化、人员培训、技术升级等方面。

流程优化与实施:

将改进措施转化为实际行动,对定制化设计流程进行优化和改进。通过不断地反馈与改进,提高整体效率和客户满意度。